|

|

|

应用于SMT行业先进的在线检测设备-自动光学检查系统

OMRON水处理应用实例

NC定位控制在数控机床中的应用

3G3JV变频器应用体会

|

|

在使用CCD方式的AOI产品中,绝大多数还在使用黑白的图象处理模式。对于这类设备来说,黑白的CCD镜头价格低,便于控制产品成本,而256等级的灰度处理在算法上也易于实现。但相对于焊锡检测的要求,二维的检测远远不能满足。为实现三维检测,各厂商首先想到的是增加CCD镜头的数量。多个CCD镜头以不同的角度对PCB板进行摄取确实可以解决这个问题,但随之而来的代价是势必要对所有的镜头进行编程以及协调,所需要的时间与难度大大增加,相对于目前整个SMT加工行业多品种多批量的要求差距较大。而且多个镜头的使用也会带来设备故障点的增多,对整机的平均无故障时间(MTBF)带来影响。

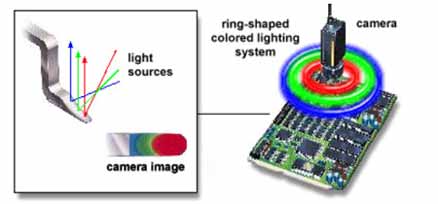

AOI产品经过十多年的技术发展与使用,发现采用黑白的图象处理模式以及多CCD镜头受到了极大的技术局限,无法满足日益发展的SMT行业的需要。从技术角度讲,需要另辟蹊径,也就是向彩色发展。欧姆龙公司--目前唯一掌握了先进的检测理论的厂商--使用彩色原理结合彩色CCD镜头对PCB板进行检测。这种原理被称之为"彩色高亮度"(Color Highlight)方式。如下图:

|

|

这种方式使用环形的RGB三色光,以不同的角度对需要检测焊点进行照射,然后使用三色CCD镜头接收图象进行分析。虽然产生的图象是二维,但对不同的颜色对比进行分析后可以形成三维的目标对象数据。这和绘制地形图时经常使用的等高线原理类似。

在形成的图象中,蓝色代表陡度大的区域,红色代表平坦的部分,而绿色为两者间的过渡。根据这种模式进行焊点分析不仅简便易行,编程方便,而且可以覆盖几乎所有可能出现的故障。尤其在IC芯片上经常出现的高翘(Lifting)故障,使用黑白方式摄取的图象无法与正常图象区别,因而无法做出正确检测,而使用彩色原理的AOI可以清晰准确地做出判别。

对于PCB板上除焊点以外的其他部分,如元件本体、基板以及丝网等,采用16M真彩色(24bit)直接摄取图象进行处理,有效地解决了以往的AOI产品由于黑白方式不能适应不断变化的元件颜色所造成的误判困扰。这两种处理方式的结合,既将复杂的焊点检测简单化,又使难于判别的元件检测准确化,同时又保证了设备的使用简便与高速检测,可以对PCBA中出现的除BGA、CSP以外所有问题进行检测。

对于这种原理的使用可以拓展到AOI的其他应用领域,如焊膏的印刷检测与贴装后的检测。虽然这两类检测各有其不同的特点与要求,但使用彩色都可以很好地解决这些问题。这也是各制造厂商争先恐后地发展其彩色化产品的原因。这里需要注意一点,彩色化的产品应着重于检测效果的提高,而不仅仅是视觉效果的改善。

以创造高品质产品而闻名世界的日本欧姆龙公司以其在工业控制领域的领先技术,于1985年在日本推出AOI设备。十几年来,欧姆龙公司不断跟踪国际SMT技术的发展,相继推出一系列AOI产品来满足SMT用户日益增长的需求。特别是从1997年开始生产出采用"彩色高亮度系统"原理的VT-WIN系列产品以后,迅速占领了日本的AOI市场,从而成为了日本市场占有率第一的AOI生产厂商。现在,700多台新型的欧姆龙AOI产品--VT-WIN,遍及全球各大电子厂商,其中包括日本绝大多数的手机生产制造厂、50%以上的汽车电器工厂以及EPSON、RICHO、Fujitsu等计算机产品厂商。另外,全球知名的EMS(Electronic Manufacture Service)厂商,如Celestica、Flextronics、Solectron、SCI等,目前都在使用欧姆龙的AOI产品。

欧姆龙公司的VT-WIN产品从性能上具有领先于同类产品的特点,主要体现在:

● 利用了欧姆龙的专利技术 "Color Highlight System"检测原理,可以用二维彩色图象清晰地表现三维信息, 准确地判别焊锡和元件缺陷;

● 真实的彩色画面,不仅仅是视觉效果的改善,更可通过细微的颜色差异区分出元件的错误,大大提高识别率;

● 7种放大倍率可调,最小为13μm,可检测0603(公制)CHIP以及0.3mm Pitch;

● 对于PLCC以及SOJ等J型引脚,只须一个CCD镜头就可检测,避免多镜头出故障的可能;

● 超高速检测速度,250ms/屏,并备有迄今为止最快速的型号,最快可达150 ms/屏;

● 元件级的自动位置校正功能,提高了检测精度并减少了编程时间:在编制程序时,在每个元件上都设有多个窗口,以便对元件焊点的各个部分进行检测。对于高密度PCB板,在通过回流炉后,由于板的翘曲、膨胀、收缩以及安放方式的原因,每个元件窗口都会轻微地偏离元件。在过去或用黑白色进行灰度比处理时,就需要在检测过程中反复做将每个元件窗对准元件的工作。现在因采用的是彩色光并通过提供一种叫"环绕窗口"的元件级自动位置校正功能,可以使花费在双重校准与精确调整上的时间被极大地减少,并保持了检测的高度稳定与精确水平;

● 结合了经验与专业技能的完整元件库:该元件库包含了告诉系统怎样去检测各种类型元件(窗口信息+检测标准)的所有信息。每种元件类型都有各自完整的检测算法,它被设计成可为各种表面贴装元件提供可靠的检测。此外,每种库元件被选中时,它的图像都会显示出来,这使得元件库的管理极其容易。创建检测程序时只须从库中选择所需要检测的元件并将其记录于PCB板即可完成。对于那些需要检测大量种类的PCB板制造商的要求,也可通过这个过程很快完成;

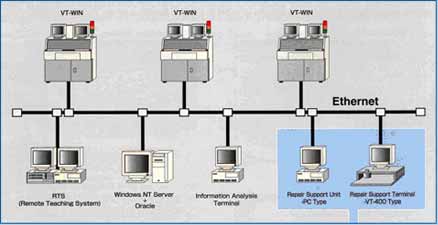

● 强有力的编程支持单元--RTS(远程教学系统):RTS承担全部通常由VT-WIN直接完成的编程,这使得VT-WIN用于实际执行检测功能的时间量最大化成为可能。检测程序可以通过使用CAD数据或者贴片机数据将元件从元件库(包括每个元件的检测标准)放入位置来创建,此时,通过使用离线编程界面系统和TI(一种OMRON的个人计算机应用软件)自动完成,甚至最快10分钟即可完成一块复杂PCB板的编程。

目前没有一个策略将或应该适合所有的制造商。当开发一个测试和工艺改进策略时,必须考虑到无数的变量,所以在选用一个测试设备或改进策略时要考虑其适用性。这将包括可检测的故障范围、适用的产品种类、检测速度、操作的简便性与灵活性的结合以及缺陷数据分析的功能。

制造缺陷的确认应该是有工厂特殊性和产品特殊性。这些数据,如果是相关的和可靠的话,将减少人员与报废成本,增加顾客信心。缺陷数据应该收集、编辑和在正常的品质小组举行的会议上讨论。该数据也应该用来开发一个测试策略,查找常见的可预防的缺陷。这些数据应该包括工厂的和现场的失效,标记以日期。应该监视新产品的缺陷,而成熟产品应该监测,改善FPY和供应商品质。缺陷数据应该作长期的与短期的内部比较,连同其它场所一起改进总的品质。天气条件、人员、供应商和生产线改变的数据应该跟踪,因为这些通常是潜在的品质因素。

AOI两个重要的品质因素是有关的数据收集和离线化的编程。对于前者的重要性已经进行了探讨,而离线的编程能力也是不容忽视的一环。对于一台在线使用的设备来说,完善的离线编程器可以极大地提高设备的使用效率,尤其是在以加工为主的厂商中对此应格外重视。

|

|

网络发展帮助AOI设备的使用,一个集成了AOI设备、离线编程器、信息分析终端以及维修系统的网络在现代化的生产工厂可以发挥巨大的效能。人员的减少、效率的提高、品质的改善和量化的分析都是所有企业管理追求的目标。而新的检测设备的发展与使用正提供一条这样的途径,使你、使我、使他在日新月异的高度信息化社会发展中立于不败之地。

|

<<<上一页  |

|

|

|